CMB BUSINESS

未来をひらく

カワソーテクセル製品

CMB事業の紹介

電力事業では"人を感電事故から守り、電気を安全に取り扱う"ための製品を製造していますが、CMB事業では、"異なる物質同士を接合する技術で新しい価値を生み出す"製品づくりを行っています。

「CMB」とは、Ceramic(セラミック素材)・Metallization(セラミックス表面の金属化)・Brazing(ろう付け)の頭文字を合わせた略語であり、カワソーテクセルの接合技術を表現した言葉として使用しています。

カワソーテクセルの接合技術は、セラミックスなどの非金属材と金属材の接合のみならず、同種・異種金属材の接合にも役立っています。

CMB事業で生産される製品の多くは直接皆さんの目に触れる機会がほとんどないため、一見なじみのないものばかりに思えるかもしれません。実は様々な製品や装置の中に組み込まれたり、技術開発の場で重要な役割を果たしていたりと大活躍しています。

このページでは、様々な最先端分野の未来を切りひらくカワソーテクセルのCMB事業の製品について紹介します。

CMB製品の活躍する分野

カワソーテクセルのCMB製品は、将来的に大きな成長性が見込まれる最先端分野などの

伸びる市場で重要な役割を担っています!

-

半導体分野

-

医療分野

-

航空宇宙分野

-

エネルギー分野

-

電力分野

カワソーテクセルのCMB製品の特長と強み

CMB事業の代表的な製品である、電流導入端子と水冷ヒートシンクを中心に解説します。

-

電流導入端子(メタライズ・ろう付製品)

電流導入端子とは

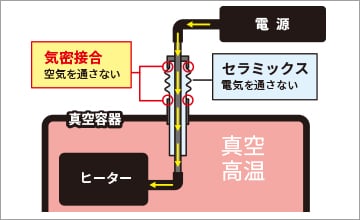

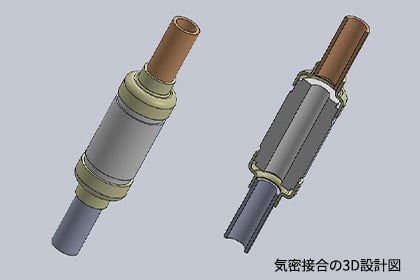

真空容器(チャンバー)を絶縁させながら真空状態を維持し、安全に電気を供給したり、信号の出し入れをするための気密端子で、フィードスルーなどとも呼ばれます。

- 特長

- 製品が使用される真空チャンバーには、空気が入り込むことは許されません。空気は目に見えない隙間も通過してしまうので、容器には高い気密性が求められます。

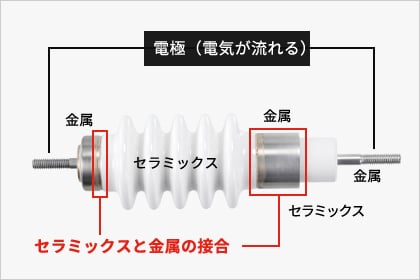

しかし、真空チャンバーの気密性が保たれていても、チャンバー内に電源を供給する電流導入端子の気密性が保たれていなければ、チャンバー内を真空にすることはできません。電流導入端子は、電気を通す導体の周りを絶縁物のセラミックスで包んだ構造となっており、導体(金属)とセラミックスに隙間のない接合が求められます。

- 競争力

- 金属とセラミックスの接合は、素材同士が異なるので難易度が高く、信頼性の高い接合ができる企業は限られています。

カワソーテクセルの電流導入端子は、気密性が高く、かつ接合強度も高いので、超高真空装置等でも使用できます。

-

水冷ヒートシンク

水冷ヒートシンクとは

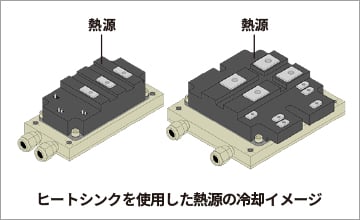

半導体などを効率よく冷却するために使用されます。一般的なパソコンは空冷ヒートシンクが使用されますが、風力発電や高速鉄道等で使用されるパワー半導体は発熱量が多く、より冷却性能の高い水冷ヒートシンクを使用する必要があります。

- 特長

- カワソーテクセルは接合メーカーですので、水漏れが発生しないことを前提としています。

更に、熱源を均一に冷却することが出来る設計力を有しています。

また、社内に「ヒートシンクラボ」という性能を確認するための専用設備を設けており、設計からシミュレーション、製作から性能実測までを実施することが出来ます。

- 競争力

- 設計から製作、性能試験までを一貫して行うことが出来るので、お客さまの要求する仕様に応じた最適な設計を行うことが可能です。また、銅、アルミ、ステンレスといった材質での製作や、プレート、円筒といった様々な形状にも対応することができます。

CMB製品のキーワードは「接合」

電流導入端子でのベース技術

「融解チタンメタライズ法」によるセラミックスと金属の接合

電流導入端子はセラミックスと金属を接合させる技術で作られています。チタンを含むペースト状にした金属粉末をセラミックスの表面に塗布し、真空中で加熱することで反応層を形成させます。このセラミックスの表面を金属化させる「メタライズ技術」を保持する企業は少なく、「融解チタンメタライズ法」は国内で唯一カワソーテクセルが保有する技術です。

メタライズは、熱膨張率の異なる素材接合時の応力をいかに軽減するかがポイントです。応力の軽減がうまくできないとセラミックスにクラックが発生し、反応層の形成不良につながり、リーク不良や接合強度不足の原因にもなります。

セラミックス表面のメタライズ(金属化)がうまく出来ることで、金属とのろう付けが可能となります。

ろう付けとは、接合する部材(母材)よりも融点の低い合金(ろう)を溶かして接着剤として用いることにより、母材自体を融解させずに部材と接合させる方法です。

しかしながら、接合だけでは電流導入端子を作ることは出来ません。電流導入端子を開発するためには電気の知識が必要です。安全に電気を使っていただくために、電力事業で培った碍子やヒューズの知見が、電流導入端子に活かされています。

水冷ヒートシンク

金属と金属の接合

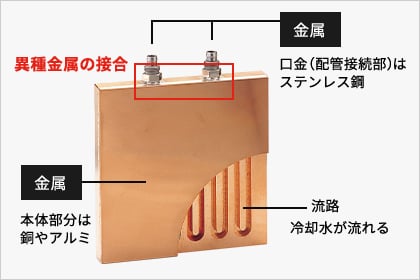

接合技術の応用から生まれた水冷ヒートシンク

セラミックスと金属の接合で培った接合技術を金属同士の接合にも応用し、大きく羽ばたいたのが水冷ヒートシンクです。水冷ヒートシンクに絶対にあってはならないこと、それは接合不良による水漏れです。接合メーカーだからこそ、水漏れしないことには自信を持っています。

ただ、それだけでは水冷ヒートシンクとしては不十分です。大切な事は、お客さまが満足する冷却性能の提供です。

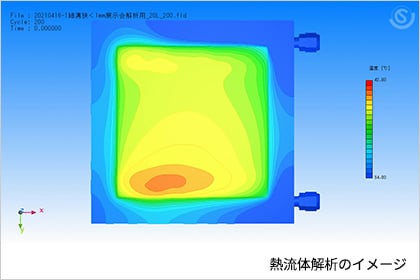

こだわりは、均一冷却

ヒートシンクには、複数個の半導体を同時に冷却することがあります。どの位置にある半導体でも、同じように冷却する。流路をどう設計すれば全体を効率的に、しかも均一に冷却できるのか。カワソーテクセルはそんな想いでヒートシンクを製作しています。その想いを実現するために、シミュレーション技術を取り入れ、実践しています。

新たな接合への挑戦

カワソーテクセルの接合技術の基本はろう付け接合ですが、私たちはろう付けだけにこだわる訳ではありません。というのも、製作しているのはあくまで「水冷ヒートシンク」だからです。製法にこだわらず、お客さまに最適なヒートシンクを提供したい。そんな想いから新しい接合技術にも挑戦しています。

FSW(摩擦攪拌接合)への取り組み

近年、特に研究に力を入れているのがFSW(摩擦攪拌接合)です。FSWとは、摩擦熱によって複数の部材を一体化させる接合方法です。FSWの接合はクリーン度が高いので、真空環境での使用により適しているというメリットがあります。この点を活用することで、水冷ヒートシンクが活躍できる分野を広げることが出来ると私たちは考えています。

これらの高度な接合技術を生み出し、支えているのが、設計開発部門の飽くなき挑戦とカワソーテクセル独自の開発プロセスです。

設計

気密接合設計

気密接合設計にて考慮するポイント

物質には、それぞれ固有の熱膨張率があります。異なる物質同士を接合する際、同じサイズのものでも温度をあげると膨張率が異なるので体積が変化します。逆に温度を下げる際の熱収縮率も異なります。

設計する上で考慮することは、物質の熱膨張率、および熱収縮率をうまくコントロールして接合することです。一般的にセラミックスと金属を比べると、セラミックスの膨張率の方が小さくなります。特に収縮する際には、セラミックスより金属の収縮が大きくなり、セラミックスを引っ張ってしまいます。その影響により、セラミックスが欠けたり、割れたりするなどのクラックが発生します。

クラックを発生させない様コントロールするために必要となるのが、シミュレーション技術です。シミュレーションによって熱膨張率による影響を予測した上で、金属やセラミックスの厚み、接合面積を決定していきます。金属同士の接合では、クラックは発生しづらいので、セラミックスと金属の接合の方が難しいとされています。

気密接合設計のここが面白い!

気密接合設計では、今までにない接合にチャレンジし、成功した際に面白いと強く感じます。

たとえば、標準的な電流導入端子の設計ではセラミックスの「沿面距離」や「閃絡距離」と呼ばれる絶縁の長さを考慮しながら設計を進めていくのですが、100kV(10万ボルト)レベルの高電圧に耐える製品を設計する際には、絶縁の長さだけでなく、放電の起点を作らないようにするといった要素も考慮する必要があります。

このようにあらゆる要素を考慮し、完成した製品を手に取ると、設計者としての喜びを感じることができます。

設計開発の第一歩!

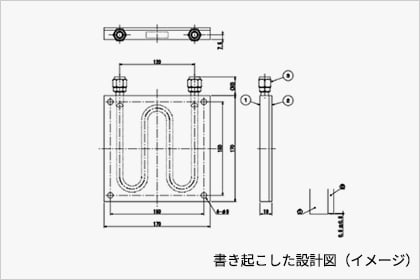

接合という分野は、専門知識や経験を持っている方自体が多くありません。ですが、カワソーテクセルではノウハウの可視化をはかっており、気密接合設計の基準を設けています。

設計開発の第一歩として、基準に基づいた設計を行っていただきます。CADの知識、図面を書く力があれば大丈夫です。

ヒートシンク設計

製品に要求される性能(例えば、表面温度〇〇℃の発熱量があるものを、〇〇℃まで冷やしたい など)や、ヒートシンクを取り付ける上での制約条件を考慮しながら、どのような流路にしていくのかをシミュレーション技術を用いて設計します。

ヒートシンク設計のここが面白い!

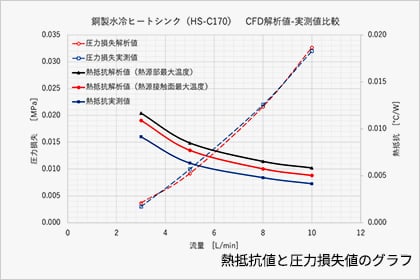

流路設計では、「熱抵抗(冷却性能)」と「圧力損失(水を送り出すポンプの圧力)」という2つの要素があり、これらの要素をバランスよく両立させることが重要です。

しかしこれらの要素はトレードオフの関係であり、一方の要素を強めると一方の要素を満たすことができない、などの弊害が発生します。

お客さまの要求性能を満たし、かつトレードオフの関係である2つの要素を満たす流路設計が出来たとき、設計者としての喜びを感じることができます。

設計開発の第一歩!

流路の設計基準や冷却シミュレーションの解析方法などに従って図面を書くことが第一段階です。

流体力学の知識があれば設計開発の理解ははやいですが、まずはコンピューターを用いたシミュレーションの知識があれば活躍できます。

解析

現在、カワソーテクセルではコンピューターを使用したシミュレーション、解析に力を入れています。以前は経験に基づいて試作し、検証試験を繰り返し最適設計をみつける「経験による設計」が一般的でした。

しかし解析技術の発展とともに、シミュレーションで示される数値の信頼性が上がり、設計の妥当性を絞り込むことが出来るようになりました。

シミュレーションによる根拠に立脚した解析結果をもとに最適設計を見出し、シンプルなプロセスで試作検証を行えるようになりました。

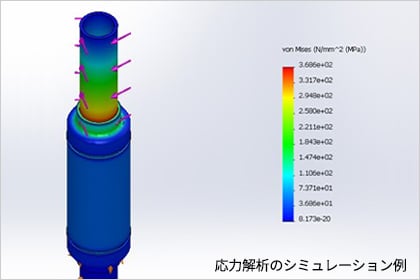

応力解析

気密接合製品で使用するセラミックスは、接合の際に行われる熱処理工程で許容範囲を越えた負荷がかかると割れてしまいます(磁器に負荷をかけ過ぎると割れてしまうことと同じです)。

熱処理工程時のセラミックスにいかに負荷をかけないかがポイントとなるので、負荷レベルを確認するための熱応力解析が欠かせません。

熱流体解析

一方、水冷ヒートシンクは、いかに全面を効率よく、均一に冷却する事がポイントになります。当社では3DCADでヒートシンクの設計を行い、実際の冷媒、発熱量等を解析ソフトに設定して、ヒートシンクの表面温度分布や冷媒の流れ方等を解析します。

試作・試験

様々な観察、試験機器

金属とセラミックスの接合難易度は高いので、接合界面の信頼性を確認することが欠かせません。

そのため、カワソーテクセルでは信頼性の高い接合品質を保証するため、レーザー顕微鏡や実体顕微鏡、ヘリウムリーク試験機やヒートサイクル試験機、画像測定器など、多様な機器を導入しています。

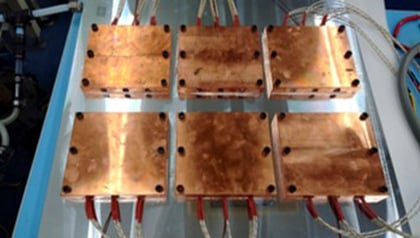

冷却性能試験

ヒートシンクの試作品は、工場内に併設されているラボにて製品が実際に使用される環境に近い条件下で運用試験を行い、冷却性能などを確認します。

設計時におけるシミュレーションにて算出される数値の信頼性は上昇していますが、完璧な数値が出るわけではありません。

製品の信頼性をより高める取り組みとして、ヒートシンクラボでの実測試験を行っています。

※実機の冷却性能試験が出来る企業はほとんどありません。

冷却性能試験のここが面白い!

PC上でのシミュレーションだけではなく、実機の検査を行うことにより、シミュレーション結果と実機検査結果の乖離をなるべく減らす取り組みを行うことが出来ます。

自分が設計したヒートシンクの性能が思い通りの数値であったとき、喜びを感ることが出来ます。

※カワソーテクセルは学生の方を対象に、ここで紹介した設計から解析・試作までを実際に体験できるインターンシップを広島工場にて開催しています。ご興味のある方はこちら

世界で通用するものづくり

当社の製品は半導体製造装置や研究施設など、先端技術を研究する企業や機関に使用されており、日本国内で実績を積んできました。

お客さまの要求する性能を担保するために、できることを尽くし、小さなことでもコツコツとやり続ける。

昔から変わらないものづくりの姿勢は、日本のみならず、海外の先端技術発展にも貢献できるのではないか。そんな想いを胸に欧米やアジアへの展開に力を入れています。